在节能环保理念日益深入人心的当下,岩棉板作为优质的保温、防火、吸音材料,其规模化、标准化生产离不开自动岩棉板生产线的支撑。这套集成化的生产系统通过各单元的协同运作,实现了从原材料处理到成品包装的全流程自动化,不仅提升了生产效率,更保障了产品质量的稳定性。了解其结构组成、核心性能、分类情况及应用领域,对于深入认识岩棉产业的发展具有重要意义。

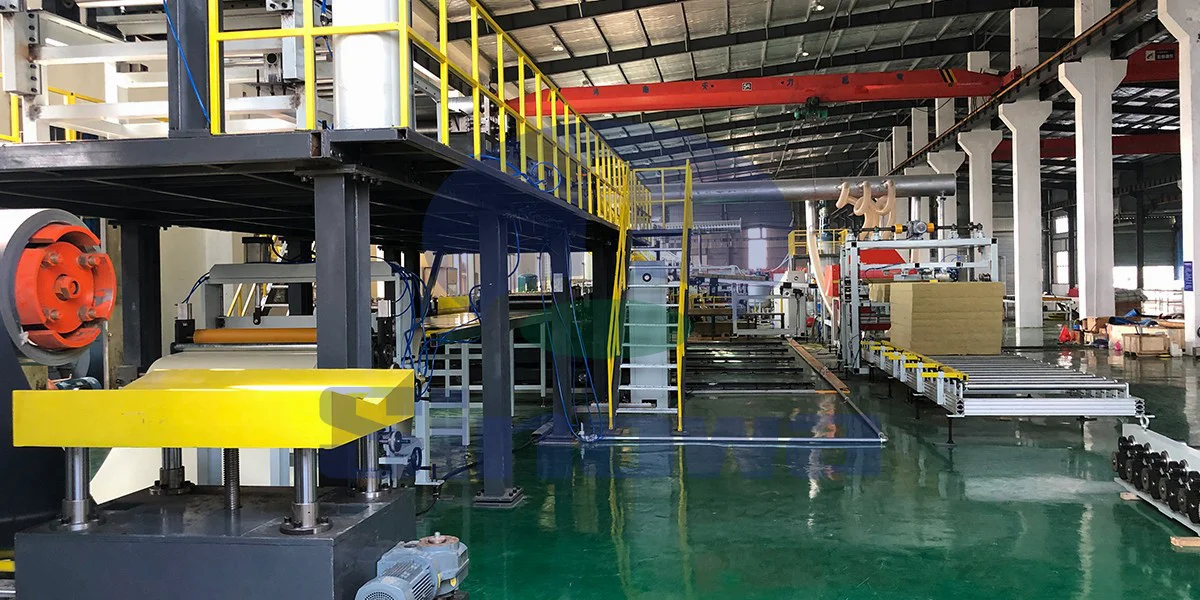

自动岩棉板生产线是一套复杂的系统工程,由多个功能单元有机组合而成,各部分紧密配合完成岩棉板的生产全流程。原料上料系统作为生产的起点,配备自动配料机与控制柜,能够精准控制玄武岩、矿渣等原材料的配比并自动输送,为后续生产奠定基础。熔化系统核心为封闭的冲天炉,搭配炉料位控制系统、冷却系统及废气处理装置,可将原材料充分熔融并对生产过程中的废气进行合规处理,兼顾生产需求与环保要求。制棉系统中的高速离心机是成纤的关键设备,熔融的矿渣经高速离心甩丝形成无机纤维,再通过风机与吹棉风箱完成纤维的输送与初步扩散。施胶与集棉布棉系统通过激光熔岩跟踪系统精准计量喷胶,集棉机收集纤维后,摆锤布棉机以三维布棉方式均匀铺展纤维,提升板材结构的均匀性。制板与固化系统包含加压打摺机与固化炉,经预压的纤维棉进入固化炉后,在高温环境下完成粘结固化,形成具备一定强度的板材雏形。后续的切割系统通过纵向与横向切割机实现板材的定长切割,搭配废边回收系统可将切割产生的废边粉碎后重新利用,减少材料浪费。最后,自动码垛机与包装机完成成品的码放与包装,整个流程通过中央控制系统实现集中管控,大幅降低了人工干预。

自动岩棉板生产线的核心性能集中体现在自动化程度、生产稳定性、能效水平及产品适配性等方面。得益于计算机集成控制技术的应用,生产线可实现从配料、熔化到包装的全流程自动化操作,操作人员仅需通过人机界面进行参数设定与状态监控,有效减少了人工成本,同时避免了人为操作带来的质量波动。在生产稳定性上,生产线采用变频控制、精准计量等技术,能够稳定控制生产速度与材料配比,确保产出的岩棉板性能均匀一致,比如可精准控制涂层厚度在合理范围,保障垂直拉拔强度等关键指标达标。能效与环保性能也是其重要优势,封闭化的生产设计配合废气处理系统与废边回收装置,不仅降低了能源消耗,还减少了废气、废料对环境的影响,符合低碳生产的要求。此外,生产线具备较强的产品适配性,可通过调整参数生产不同密度、规格的岩棉板,满足多样化的市场需求。

根据生产产品类型与工艺特点的不同,自动岩棉板生产线可分为多种类型。其中,岩棉复合板生产线是应用较为广泛的一种,通过增加涂覆、层压等系统,可生产水泥砂浆复合岩棉板、金属夹芯岩棉板等复合产品,这类生产线通常具备电液一体化控制功能,能实现复合层与岩棉芯材的牢固结合。按生产规模划分,可分为规模化生产线与中小型生产线,规模化生产线生产速度快、年产量高,适合大型建材企业的批量生产;中小型生产线则具有占地面积小、投资灵活的特点,适配小型生产企业的需求。此外,随着智能化技术的发展,数字化全自动生产线逐渐兴起,这类生产线融入了数据采集与分析功能,可实现生产过程的实时监控与精准调控,能更好地满足高性能岩棉板的生产要求,推动岩棉行业向高质量发展转型。

自动岩棉板生产线的广泛应用,为岩棉材料在多领域的推广提供了保障,其产品覆盖建筑、工业、交通运输等多个行业。在建筑工程领域,生产线产出的岩棉板被大量应用于住宅、商业建筑的外墙与屋顶保温,同时兼具防火、隔音功能,能有效提升建筑的节能效果与安全性能,解决传统建筑围护结构易着火、脱落等问题。在工业领域,岩棉板凭借优良的保温隔热性能,被用于工业设备、管道的保温处理,减少能源损耗,保障设备稳定运行。交通运输领域中,岩棉板作为保温、隔音材料,可应用于车辆、船舶的内饰制造,提升乘坐的舒适性与安全性。此外,在一些特殊场所如大型场馆、实验室等,岩棉板的防火、吸音特性也使其成为理想的建筑材料,而自动生产线的规模化生产能力,恰好满足了这些领域对岩棉材料的大量需求。

自动岩棉板生产线的不断升级与完善,推动了岩棉产业的工业化、标准化发展。其合理的结构设计保障了生产流程的顺畅高效,优异的性能指标确保了产品质量的稳定可靠,多样化的类型划分适配了不同的生产需求,而广泛的应用场景则彰显了其重要的产业价值。随着节能环保需求的持续提升,自动岩棉板生产线将进一步朝着智能化、低碳化方向发展,为绿色建材产业的发展注入更强动力。

自动岩棉板生产线厂家,自动岩棉板生产线生产厂家,自动岩棉板生产线制造厂家,镇江信禾工业科技有限公司

《自动岩棉板生产线》更新日期:2026年1月19日